3D nyomatás: új tervezés-támogató berendezés a cégnél

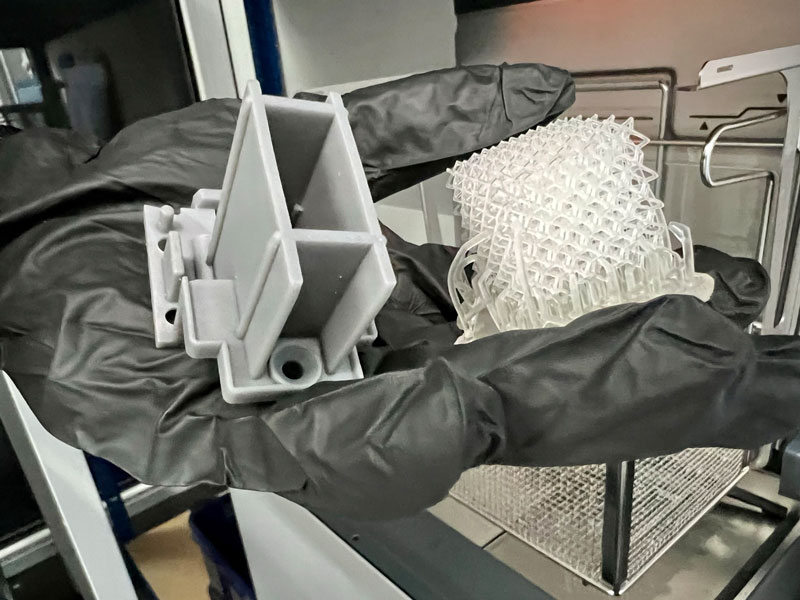

Üzembe helyzeték a GEALAN oberkotzau-i telephelyén azt a modern 3D nyomtatót, amellyel pontosabb és többféle, akár a legkényesebb és legapróbb prototípusok nyomtatása válik lehetővé.

Technológiai korszerűsítés a tervezési részlegen: 2021 júliusa óta már a legaprólékosabb és kényesebb műanyag alkatrészek is nyomtathatók. Az új 3D nyomtató technológiája azonban teljesen eltér a korábban használt berendezésektől, ahogy Philipp Benker, a GEALAN tervezőmérnöke is elmondja: "Korábban mindig az úgynevezett FDM 3D nyomtatási eljárással készítettünk kiegészítő alkatrészeket. Ez azt jelenti, hogy itt egy 2 mm átmérőjű ABS műanyag huzal van egy kazettára tekerve. A nyomtatóban ezután a drótot felmelegítik és megolvasztják, majd a 3D-nyomtatott alkatrész rétegről rétegre épül fel."

Az új 3D nyomtató viszont az ún. sztereolitográfiás eljárással (SLA) dolgozik. Ez egy additív gyártási eljárás, amely a folyékony gyantát keményített műanyaggá alakítja át, amit ezután lézerrel szilárdítanak meg. A nyomtatóban a gyanta két patronba van behelyezve. A gyanta automatikusan a gyantatartályba kerül, majd - az alkatrészek nyomtatása közben - újra és újra feltöltődik. "Több mint három tucat anyagot lehet itt felhasználni, mindegyik más-más alkalmazáshoz. A gyantát és a tartályt attól függően cseréljük, hogy mit akarunk nyomtatni.” - ismerteti Philipp Benker, miközben további példákat hoz: "FDM-nyomtatónkkal csak szilárd alkatrészek készíthetők - az új SLA-eljárással akár rugalmas, akár nagy szilárdságú vagy hőbiztos prototípusok is nyomtathatók."

A gyártás teljesen automatizáltan működik, számítógépen generált CAD-adatokból. Felhőalapú gyártás a GEALAN-nál: "A számítógépen valós időben nyomon követhetjük, mennyi anyagot használ fel, melyik gyártási fázisban van éppen a nyomtató, illetve, hogy mikor ér véget a nyomtatási feladat.”

A kisebb alkatrészek nyomtatása körülbelül egy-két órát vesz igénybe - ha az építőplatformot nagyméretű alkatrészekkel szerelik fel, a nyomtatási idő gyorsan meghaladhatja az 50 órát, amíg a kész alkatrészeket kinyomtatják. Az új SLA nyomtató előnye az FDM változathoz képest a nagyobb nyomtatási térfogat: míg a korábbi GEALAN nyomtató maximum 20x20x15 cm-es formátumban tudott nyomtatni, addig az SLA nyomtató a lényegesen nagyobb, 33,5x20x30 cm-es térben képes erre. Philipp Benker hozzáteszi az új eszköz további előnyét: "A rétegvastagságok sokkal finomabban állíthatók be, mint az FDM-eljárással. Itt a rétegvastagság beállítása 0,025 és 0,3 milliméter között mozog, ami simább felületet és finomabb részleteket tesz lehetővé."

Mi kerül ki a GEALAN 3D nyomtatójából?

"Tulajdonképpen a teljes tartozékválasztékunk. Ilyenek például az alvázkonzolok, a párkánycsatlakozók és a homlokzati sapkák - mindent, amit fröccsöntött alkatrészként tervezünk, itt nyomtatunk ki. De az olyan tartozékokra, mint a fúrósablonok vagy a próbamérők is gond nélkül alkalmazható a technológia." A kinyomtatott alkatrészeket ezután első tesztekre használják, ahogy Philipp Benker is elmondta: "A lényeg, hogy kéznél legyen az alkatrész a tesztelésre történő beépítésre, és lássuk, nincs-e hiba, a funkció tökéletesen megfelel-e az elképzelésnek.”

A "régi" FDM-nyomtató továbbra is használatban van a GEALAN-nál; 2016 óta végzi értékes munkáját. Korábban, mielőtt a GEALAN saját 3D nyomtatással rendelkezett volna, az additív módon gyártott alkatrészeket külső szolgáltatótól rendelték meg. "Az alkatrészeket még mindig az úgynevezett SLS-eljárással állították elő, amelyben a porított műanyagot lézerrel olvasztották meg. Ez nem csak jelentősen drágább volt, de megrendelésünk teljesítésére is több időt kellett várnunk. Manapság azonban pillanatok alatt egyszerűen kinyomtathatjuk a szükséges alkatrészeket.”

Marc Schenk

2022. 08. 23.

Legutóbbi hozzászólások

A jövőn dolgozunk

A GEALAN-nal mindig érdekes a fenntarthatóságról beszélgetni, mert itt senki sem elégszik meg az egyszerű válaszokkal. Fontos, célzott felvetésekkel és kérdésekkel, kutatóink alaposan átgondolják a lépéseket, hogy jó megoldásokat találjanak. Négy szakember mesélt a GEANOVA-nál folyó kutatási munkákról.

Forradalmi győzelem a vereség után

Feszült hallgatás tölti meg a kocsit. Ahmet Çak és kollégája, Lélek Gyula már fél órája utaztak Magyarországon az M1-es autópályán. Az áremelések miatt az egyik partnerük felmondta az együttműködést. Çak nemrég vette át a magyarországi értékesítési vezetői feladatokat, és új alapokra kívánta helyezni az ügyfelekkel való együttműködést. Most azonban elveszített egy ügyfelet, tehát vereséget szenvedett. Az Annahegyi MOL benzinkútnál lévő autópálya-étteremben finom kávét adnak, így lehajtanak a pályáról. A frusztráció lassan daccá válik, Çak megkísérli kollégáját motiválni: "Tanulhatunk ebből a vereségből!" Az elkövetkező évek szempontjából ez a mondat döntő hatásúnak bizonyult.

Élesteszt

Két új termék, a GEALAN-COMFORT® és a GEALAN-KONTUR® mutatkozott be a GEALAN 2022-es Nemzetközi Jövő Fórumán. A padlószintbe süllyedő küszöb és a prémium design profilcsalád piaci bevezetésének előkészítése jelenleg is nagy erőkkel zajlik. A munka legfontosabb része azonban még hátravan: a termékek széleskörű tesztelései még javában zajlanak.

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Újdonságokat nem elmulasztani!

Szeretnék a GEALAN-ról és referencia objektekröl E-Mail formájában rendszeresen (havonta legfeljebb kétszer) információkat kapni. Díjmentes és mindenkor lemondható.