3D-Drucker im Einsatz - Neuzugang unterstützt die Konstruktion

Bei GEALAN kommt am Standort Oberkotzau ein neuer 3D-Drucker zum Einsatz. Der arbeitet mit Kunstharzen und Lasertechnik – und damit auch genauer als sein Vorgänger.

Die Abteilung Konstruktion hat technisch aufgerüstet: Seit Juli 2021 können feingliedrige Kunststoff-Komponenten nun mit neuem Gerät gedruckt werden. Die Technologie des neuen 3D-Druckers unterscheidet sich allerdings völlig von der der bisher verwendeten Apparatur, wie Philipp Benker, Konstrukteur bei GEALAN, erklärt: „Vorher haben wir Zubehörteile immer im so genannten FDM-3D-Druck-Verfahren erzeugt. Das heißt, hier ist ein ABS-Kunststoff-Draht mit 2 mm Durchmesser auf einer Kassette aufgespult. Im Drucker wird der Draht dann erhitzt und aufgeschmolzen, das 3D-gedruckte Bauteil so Schicht für Schicht aufgebaut.“

Unterschiedliche Fertigungsverfahren mit 3D-Drucker

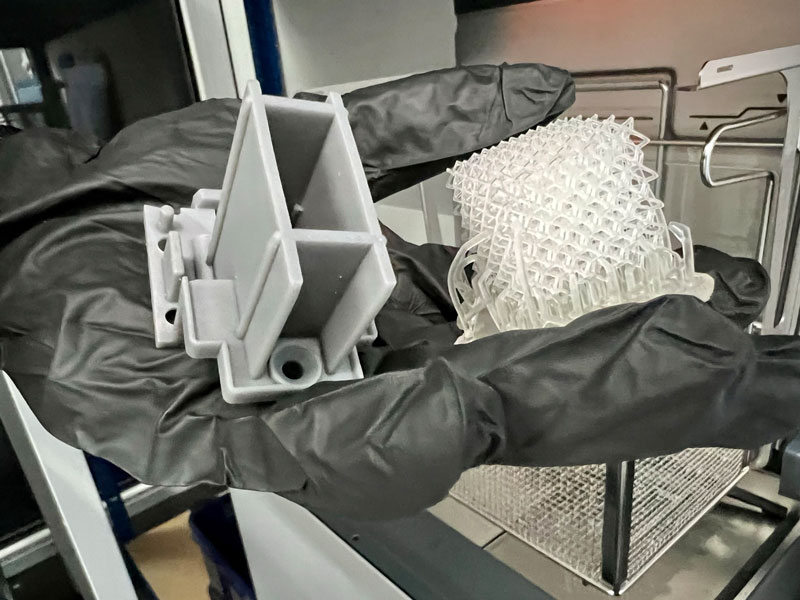

Der neue 3D-Drucker arbeitet hingegen im so genannten Stereolithografieverfahren (SLA). Das ist ein additives Fertigungsverfahren, um flüssiges Harz in ausgehärteten Kunststoff zu transformieren. Mittels Laser wird das Kunstharz dann verfestigt. Das Harz befindet sich in zwei Kartuschen, die an den Drucker angesteckt werden. Es wird dem Harztank automatisch zugeführt und - während die Teile gedruckt werden - immer wieder nachgefüllt. „Mehr als drei Dutzend Materialien können hier zum Einsatz kommen, jeweils für verschiedene Einsatzbereiche. Je nachdem, was wir drucken wollen, werden das Harz und der Harztank gewechselt“, beschreibt Philipp Benker und bringt Beispiele: „Mit unserem FDM-Drucker sind ausschließlich feste Bauteile herstellbar - mit dem neuen SLA-Verfahren lassen sich unter anderem flexible, hochfeste oder temperarturbeständige Prototypen drucken.“

Die Fertigung erfolgt vollautomatisch aus am Computer erstellten CAD-Daten. Bei GEALAN cloudbasiert: „Wir können am Rechner in Echtzeit nachvollziehen, wie viel Material verbraucht wird, bei welcher Schicht der Drucker gerade ist und wann der Druckjob endet.“

Rund ein, zwei Stunden benötigen kleinere Teile – ist die Bauplattform mit großformatigen Teilen bestückt, kann die Druckzeit schnell über 50 Stunden betragen, bis die fertigen Teile gedruckt sind. Vorteil des neuen SLA-Druckers gegenüber der FDM-Variante ist das größere Druckvolumen: Wo der bisherige GEALAN-Drucker maximal im Format 20x20x15 cm drucken konnte, ist mit dem SLA-Drucker der deutlich größere Bauraum von 33,5x20x30 cm möglich. Philipp Benker ergänzt einen weiteren Vorteil des Neuzugangs: „Die Schichtdicken können gegenüber dem FDM-Verfahren viel feiner eingestellt werden. Hier reicht die Schichtdickeneinstellung von 0,025 bis 0,3 Millimeter und ermöglicht so eine glattere Oberflächenbeschaffenheit und feinere Details.“

Was kommt bei GEALAN aus dem 3D-Drucker? „Eigentlich unser ganzes Sortiment an Zubehörteilen: Das sind zum Beispiel Schwellenhalter, Pfostenverbinder und Stulpkappen - alles was wir als Spritzgussteile konstruieren, können wir hier drucken. Aber auch Hilfsmittel wie etwa Bohrschablonen oder Prüflehren können problemlos umgesetzt werden.“ Die gedruckten Bauteile werden dann für erste Prüfungen genutzt, wie Philipp Benker erklärt: „Es geht darum, ein Teil mal in der Hand zu haben, es testweise zu verbauen, zu schauen, ob es zum Beispiel irgendwo kollidiert und ob die Funktion der Vorstellung entspricht.“

Auch der „alte“ FDM-Drucker ist bei GEALAN noch im Einsatz, seit 2016 tut der seinen wertvollen Dienst. Früher, also bevor man bei GEALAN den 3D-Druck im eigenen Haus hatte, wurden additiv gefertigte Bauteile als Dienstleistung beauftragt. „Die Teile wurden da noch im so genannten SLS-Verfahren hergestellt, in dem pulverisiertes Kunststoffmaterial mittels Laser aufgeschmolzen wurde. Das war nicht nur deutlich teurer, wir hatten auch noch zusätzliche Wartezeiten, bis die bestellten Objekte geliefert wurden“. In diesen Zeiten für die Konstruktions-Abteilung zum Glück kein Thema mehr, wie Philipp Benker bestätigt: „Heutzutage können wir die Teile, die wir benötigen, einfach über Nacht drucken.“

Marc Schenk

23.08.2022

Neueste Beiträge

Im Auftrag der Zukunft

Mit GEALAN über Nachhaltigkeit zu sprechen, macht Spaß. Weil sich in diesem Unternehmen keiner mit simplen Antworten zufriedengibt. Weil kluge Köpfe wichtige Fragen stellen, wirklich nachdenken, um gute Lösungen ringen – und sie dann umsetzen. GEANOVA hat vier von ihnen getroffen.

Die Revolution nach der Niederlage

Im Auto herrscht bedrückte Stille. Seit etwa einer halben Stunde fahren Ahmet Çak und sein Kollege Gyula Lélek über die ungarische Autobahn M1. Sie sind frustriert. Der Kunde, den sie besucht haben, hat nach einer Preiserhöhung die Zusammenarbeit aufgekündigt. Gerade erst hat Çak die Vertriebsleitung für Ungarn übernommen und mit allen Kunden neue Konditionen vereinbart, nun jedoch hat er diesen einen Fensterbauer als Kunden verloren, eine Niederlage kassiert. Budapest, Raststätte Annahegyi – an der MOL Tankstelle gibt es guten Espresso. Sie fahren raus. Beim Kaffee weicht der Frust dem Trotz und Çak motiviert seinen Kollegen: „Wir müssen aus dieser Niederlage lernen!“ Ein „magic moment“, wie er später sagen wird.

Enge Bindung

Die Krawatte schlingt sich seit Jahrhunderten um Männer- und Frauenhälse. Sie ist Mode-Accessoire und Stilikone mit einem eigenen Feiertag, dem Weltkrawattentag: Am 18. Oktober reiten die Ehrengardisten des Krawattenregiments durch Zagreb und schmücken Statuen mit Krawatten. Ihre Botschaft: Die Krawatte ist eine Kroatin. Im 17. Jahrhundert soll Frankreichs König Ludwig XIV. Gefallen an den Halstüchern gefunden haben, die kroatische Söldner „à la manière croate“, nach kroatischer Art, geknotet hatten. Der Sonnenkönig führte das Uniformdetail in die Pariser Gesellschaft ein. In der Oktogon-Passage im Zentrum Zagrebs befindet sich das Stammhaus von Croata, einem Spezialgeschäft für Krawatten und Schals. Dort hat GEANOVA Klaudija Čota und Robert Križanović getroffen. Achtzehn gemeinsame Jahre bei GEALAN Kroatien verbinden sie wie ein straffer Krawattenknoten.

Keine Neuigkeiten verpassen!

Ich möchte Informationen zu Referenzobjekten und GEALAN News per E-Mail erhalten (ca. zweimal im Monat) - kostenfrei und jederzeit kündbar.